铜铝合金型材具有较好的导电功能电阻低,并且外观比较漂亮。具有重量轻、装置便当、价格低廉,是如今母线槽铜材最好的替代品,其运用的牢靠性及电气机械归纳功能不逊于铜;已经在国外被广泛运用,母线槽设计容量由400安培至5000安培不等。母线槽的母线接头结构大多选用无孔联接、拆装便当、并选用双面压力接触、电阻小、温升低,导电体因受热产生的自身胀大能够自在缩短,无须在横向和纵向设置热胀大伸缩节;可广泛用于冶金设备、机械、电子、电器、电力、能源、和日常用具等各个领域,特别是对于其时微观经济形势趋紧、各行各业闹“钱荒”投资减少或者是当铜价处在高位空间时,对各工程项目的投资本钱节省具有很大的现实意义。本文对铜铝母线槽的铸轧成型工艺进行研讨,对铜管内部的处理、退火温度等工艺进行剖析,研讨铜包铝轧制的控制方法。

铜包铝母线铸轧成型工艺对比全铜母线槽本钱更为节约,加工需求的设备减少,一同出产率更高,该工艺归于一种比较先进的工业化金属层状复合型材的加工方法。可是,该工艺在出产进程中存在铜管内壁氧化、铜包铝母线两旁边面开裂等问题,这也是本文对铜铝母线槽轧制工艺研讨的关键问题并提出的应对方法。

1、铜包铝母线槽的铸轧原理剖析

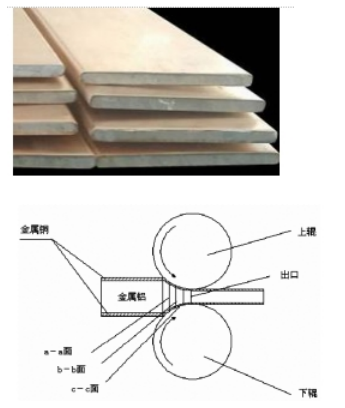

铜包铝的轧制工艺是经过二辊可逆式轧机来完结的,在出产加工进程中,铜包铝棒材先进入辊缝,经过轧辊的揉捏及摩擦效果使铜铝棒材能够产生塑形变形。铜铝在延展进程中表面会产生撕裂及挤伸,初步完结机械结合。在轧制进程中还要经历咬入、拽入、安稳阶段以及轧制结束等四个进程。下图为铜包铝棒材的轧制图:

如上图所示:铜包铝的棒材在a-a面时进入咬入阶段,棒材在该阶段产生的变形比较小,使其在铸轧时能坚持复合的程度;在进入b-b面的阶段归于拽入的阶段,铜包铝棒材受轧辊效果变形较大,并且会撕裂铜铝之间的结合层,撕裂进程一同会开释变形热;在进入c-c面的进程归于安稳轧制阶段,该阶段归于轧制进程中热量产生最多的阶段,一同也是变形最大的阶段,铜铝受轧辊的揉捏表面被彻底撕裂,产生的裂缝被两种金属彼此填入,揉捏产生的热能够促进轧制进程;一同也会松散出一部分热量;从c-c面至出口归于轧制工艺中的结束阶段,在该阶段中,铜铝产生的变形现已十分小了,轧辊产生的揉捏效果,更多是为了能够加强铜铝轧制的复合效果。在轧制复合结束后,铜铝的结合面是经过机械结合来完结的,其他因为铜包铝母线在实践运用时还需求进行剪切、折弯、冲孔等加工,所以铜包铝母线槽复合则需求在铜铝棒材轧制完结后继续进行松散退火热处理才干一同满意机械强度和设备组装要求。

2、铜包铝母线槽轧制工艺剖析

铜包铝母线槽的轧制工艺其实就是金属固态复合的一个进程,遭到压力及加热的影响,铜铝型材之间需求进行以下三个进程:构成物理接触、激活接触表面、铜铝金属之间效果。在轧制进程前,铜铝型材必需求进行中心退火,这对型材的轧制复合效果有很大的影响。假设中心退火的温度比较低,则不能将铜铝资猜中的内部应力彻底消除,会对铜铝型材的康复及再结晶进程构成晦气的影响;假设中心退火的温度跨越400℃时,铜铝棒材在轧制进程中同样会产生很多的热,两种结合起来会使得金属型材产生较高的温度,容易使铜铝棒材构成金属化合物,影响到铜铝型材的强度,降低了铜铝金属结合面的强度。因而,铜铝轧制复合型材的中心退火温度应当选择350℃与400℃之间。

金属铜在180℃时其表面就容易产生氧化效果了,然后表面会变色,当加工温度跨越铜着色温度时,会对铜铝复合型材的界面产生必定的损坏效果,为此,我们在加热进程中必需求选用必定的方法来进行处理,在加热中能够选用气氛维护处理铜铝复合型材的结合面。一般情况下,金属的表面显露率与轧制压下率几乎持平。在压下率小于其临界值时,金属新鲜表面的显露率比较低,铜铝型材的结合会遭到金属氧化层的阻挠,对铜铝结合会产生晦气的影响;当压下率跨越其临界值时,铜铝金属的新鲜表面产生的结合力能够抵消金属氧化层的阻挠效果。依据一些型材我们也能发现,铜铝轧制复合压下率最少要能够达到40%以上才干将铜铝型材真正的完结复合,并且增大压下率,铜铝复合型材的强度也会明显提高。因而,铜铝型材的轧制工艺中最关键影响要素为铜铝型材的压下率。

当铜包铝棒材选择的铝直径为22mm、铜厚度为1mm时,我们能够选择轧辊直径为350mm的二辊轧机,将二辊轧机的轧制速度控制在300转/分,中心退火温度选择为350℃、400℃两种,且每次退火的保温时刻至少控制在50min左右。此外,在轧制中,严格控制铜包铝的板材避免其呈现晃动现象,使得铜包铝型材能够平行于轧机的档位板顺畅进入轧辊。在轧制进程中必需求保证压下量,保证其时压下量小于前次压下量,避免铜铝复合型材产生较大的变形导致撕裂现象的产生。

3、轧制开裂的防治控制措施

(1)中心退火;为防止铜包铝母线槽的旁边面产生开裂现象,我们能够采纳中心退火来进行防治。一同,为了保证铜铝复合型材的复合效果,必需求选择合理的中心退火温度,经过对型材查询以及试验,我们也能得知,中心退火温度选择为400℃时,金属铝的塑性较高,能有用补偿金属铜的缺点,保证铜包铝母线槽的质量。(2)严格控制压下率;上文也对压下率进行了简略的剖析,压下率高则铜铝型材的复合效果越高,强度也越高,可是压下率过高时,会对金属铝形成晦气影响。经过一些试验室的研讨也能发现,第一道轧制进程的压下率在44%左右时效果最佳,然后每道轧制程序压下率依次下调(第二道压下率为35%左右,第三道压下率为31%左右,第四道压下率为26%左右),能够获得质量最佳的铜包铝母线槽。(3)运用化学镀镍层;运用化学镀镍处理铜管的内壁具有较好的效果,首要镀层的厚度比较均匀,其次镀层能够很好的与铜铝轧制复合型材结合,并且该镀层的硬度比较高,化学稳定性比较好,操作也比较便利,在铜包铝母线槽的轧制中有较好的运用效果。最主要的是,化学镀镍层的运用能够很好的处理铜管铸轧进程中熔穿及氧化问题,也极大的改进了铜铝型材在符合轧制进程中抵触变形的影响。

本文经过对铜铝型材轧制的原理进行剖析,然后对轧制进程中的中心退火温度条件及压下率进行了简略的论述,对铜包铝母线槽的轧制控制关键进行介绍,这样也能为铜包铝的复合轧制供给必定帮助,进而帮助我们合理的运用各种资源,促进我国工业的展开进步,一同对区域经济也会产生必定的促进影响。